工厂污水处理设备在选型、应用与运维全指南,助力企业达标排放

时间:2025/9/28 14:08:49

在工业生产进程中,污水排放是企业必须面对的关键环保课题。若未经处理的工业污水直接排放,不仅会对土壤、水源等生态环境造成严重破坏,还会使企业面临环保部门的处罚,甚至影响正常生产经营。工厂污水处理设备作为工业污水净化的核心载体,其选型科学性、运行稳定性与运维专业性,直接决定了企业污水治理效果与环保合规能力。本文将从设备核心类型、选型要点、应用场景及运维策略四大维度,为企业提供全面且专业的工厂污水处理设备应用指南。

一、工厂污水处理设备核心类型:根据污水特性精准匹配

不同行业的工厂生产工艺差异较大,产生的污水成分(如有机物、重金属、悬浮物、酸碱值等)也截然不同,因此需针对性选择适配的污水处理设备。目前主流的工厂污水处理设备可分为以下几类,企业需结合自身污水类型合理选型:

1. 物理处理类设备:预处理阶段的 “把关者”

物理处理设备主要通过物理作用(如过滤、沉淀、分离)去除污水中的悬浮物、漂浮物等杂质,为后续深度处理降低负荷,是工厂污水处理系统的 “第一道防线”。

格栅设备:分为粗格栅、中格栅与细格栅,通过栅条拦截污水中的大块杂质(如布条、金属碎屑、废渣等),避免后续设备堵塞。常用于食品加工、造纸、纺织等污水中杂质较多的行业,材质多为不锈钢,具备耐腐蚀、易清洁的特点。

沉淀池:利用重力作用使污水中的悬浮物自然沉降,分为平流式、竖流式、辐流式三种。平流式沉淀池适用于大水量工厂(如化工、钢铁厂),竖流式沉淀池占地面积小,适合中小型企业;辐流式沉淀池则多用于高浓度悬浮物污水(如选矿废水)的预处理。

气浮机:通过向污水中通入微小气泡,使污水中的乳化油、细小悬浮物附着在气泡上,随气泡上浮至水面并刮除,适用于含油污水(如机械加工、石油化工)和含藻污水的处理。按溶气方式可分为加压溶气气浮机、涡凹气浮机,前者处理效率更高,后者能耗更低。

2. 化学处理类设备:针对性去除难降解污染物

当污水中含有大量溶解性有机物、重金属离子或酸碱物质时,需通过化学反应(如中和、氧化还原、混凝沉淀)实现污染物去除,化学处理设备是这类污水净化的核心。

酸碱中和罐:适用于电镀、电子、制药等产生酸碱污水的行业,通过投加酸(如硫酸)或碱(如氢氧化钠),将污水 pH 值调节至 6-9 的中性范围,避免酸碱腐蚀后续设备,同时为后续生化处理创造适宜环境。设备多采用 PE、碳钢衬胶材质,具备良好的耐腐蚀性。

混凝反应罐:通过投加混凝剂(如聚合氯化铝、聚丙烯酰胺),使污水中细小悬浮物、胶体颗粒形成较大絮体,便于后续沉淀或过滤去除。常用于印染、造纸、化工污水的处理,罐内设有搅拌装置,可控制搅拌速度以确保混凝反应充分。

氧化还原设备:针对含氰化物、铬离子等有毒有害污染物的污水(如电镀废水),通过投加氧化剂(如次氯酸钠)或还原剂(如亚硫酸钠),将污染物转化为无毒或低毒物质。常见的有电解氧化设备、芬顿氧化设备,其中芬顿氧化设备适用于高浓度难降解有机污水的预处理。

3. 生化处理类设备:深度降解有机污染物

生化处理设备利用微生物的代谢作用,将污水中的有机污染物(如 COD、BOD)分解为无害的二氧化碳和水,是处理有机类工业污水的主流技术,适用于食品酿造、屠宰、印染、制药等行业。

活性污泥法设备:包括曝气池、二沉池等核心组件,通过向曝气池内通入空气,使微生物形成活性污泥,吸附并降解污水中的有机物。按曝气方式可分为鼓风曝气、表面曝气,鼓风曝气氧利用率高,适合大水量处理;表面曝气设备结构简单,维护方便,适合中小型工厂。

生物膜法设备:如生物滤池、生物接触氧化池,通过在载体(如滤料、填料)表面形成生物膜,微生物附着在生物膜上降解有机污染物。生物接触氧化池兼具活性污泥法与生物膜法的优势,耐冲击负荷能力强,污泥产量少,运行稳定,广泛应用于中小规模工厂污水处理。

MBR 膜生物反应器:将膜分离技术与生化处理结合,利用膜组件替代二沉池,实现泥水分离。该设备出水水质好(可达到回用标准),占地面积小,剩余污泥量少,适用于对出水水质要求高或场地有限的工厂(如电子厂、食品厂),但膜组件成本较高,需定期清洗维护。

二、工厂污水处理设备选型:遵循 “四步法则”,避免盲目投入

企业在选择工厂污水处理设备时,若仅凭 “经验” 或 “低价” 决策,易导致设备与污水特性不匹配,出现处理效率低、运行成本高、无法达标排放等问题。需遵循 “污水分析→明确标准→匹配技术→核算成本” 的四步选型法则,确保设备适配性:1. 第一步:全面分析污水特性,明确核心治理需求

水质检测:委托专业机构对工厂污水进行取样检测,明确污水中的污染物种类(如是否含重金属、高浓度有机物、酸碱物质)、浓度(如 COD、BOD、SS、氨氮、总磷含量)及水量(日均排放量、峰值水量),这是设备选型的基础依据。例如,电镀厂污水含铬、镍等重金属,需优先选择具备重金属去除功能的化学处理设备;食品厂污水有机物浓度高,应侧重生化处理设备。

污水波动性评估:分析生产工艺是否存在季节性波动(如食品厂旺季水量增加)、间歇性排放(如批次生产企业),若污水水量、水质波动大,需选择耐冲击负荷能力强的设备(如生物接触氧化池、MBR 设备),并配套调节池平衡水量水质。

2. 第二步:明确环保排放标准,锚定处理目标

不同地区、不同行业的工厂需遵循对应的国家或地方环保排放标准(如《城镇污水处理厂污染物排放标准》GB18918-2002、《电镀污染物排放标准》GB21900-2008),部分企业还需满足 “零排放” 或污水回用要求(如工业园区、缺水地区工厂)。

若需达标排放至市政管网,设备处理目标需满足管网接入标准(如 COD≤500mg/L、SS≤400mg/L);若直接排放至自然水体,需满足更严格的地表水排放标准(如 COD≤30mg/L、氨氮≤1.5mg/L)。

若需实现污水回用(如用于车间清洗、绿化灌溉),需选择深度处理设备(如 MBR + 反渗透设备),确保出水水质达到回用标准(如《城市污水再生利用 工业用水水质》GB/T19923-2005)。

3. 第三步:匹配设备技术参数,确保处理能力

根据污水特性与处理目标,筛选设备的核心技术参数,避免 “大材小用” 或 “能力不足”:

处理量:设备额定处理量需略高于工厂日均污水排放量(预留 10%-20% 余量),应对峰值水量。例如,日均排放量 50m³ 的工厂,应选择额定处理量 60m³/h 的设备。

污染物去除率:明确设备对核心污染物的去除率,如生化设备 COD 去除率需达到 80% 以上,化学沉淀设备重金属去除率需达到 95% 以上,确保出水达标。

耐腐蚀性与材质:若污水为强酸碱或含氯离子(如海水淡化、电镀污水),设备材质需选择 316L 不锈钢、玻璃钢或 PE,避免腐蚀导致设备寿命缩短。

4. 第四步:核算全生命周期成本,兼顾经济性

工厂污水处理设备的投入不仅包括设备采购成本,还需考虑运行成本(电费、药剂费、人工费)、维护成本(易损件更换、设备检修)及报废成本,需综合核算全生命周期成本:

采购成本:不同类型设备采购成本差异较大,如 MBR 设备采购成本约为传统活性污泥设备的 1.5-2 倍,但出水水质更好,可减少后续深度处理投入。

运行成本:曝气设备、泵类等能耗较高,需选择节能型设备(如变频曝气风机,能耗可降低 20%-30%);药剂消耗需根据污水浓度核算,选择高效低耗药剂(如聚合氯化铝替代传统硫酸铝,药剂用量减少 30%)。

维护成本:易损件(如格栅栅条、膜组件)需定期更换,选择质量可靠、备件易采购的设备品牌,降低维护难度与成本。

三、工厂污水处理设备应用场景:分行业定制解决方案

不同行业工厂污水特性差异显著,需结合行业特点定制污水处理设备组合方案,确保治理效果与经济性平衡:

1. 化工行业:高浓度有机 + 有毒污水,强化预处理 + 深度处理

化工行业污水(如农药、染料、石化污水)具有有机物浓度高(COD 可达 10000mg/L 以上)、成分复杂、有毒性(含苯类、酚类)的特点,需采用 “预处理 + 生化处理 + 深度处理” 的组合工艺,设备配置如下:

预处理阶段:采用芬顿氧化设备(去除难降解有机物,提高可生化性)+ 混凝沉淀设备(去除悬浮物与部分 COD);

生化处理阶段:采用水解酸化池(将大分子有机物分解为小分子,提升生化性)+ 生物接触氧化池(耐冲击负荷,降解有机污染物);

深度处理阶段:采用 MBR 设备 + 活性炭吸附塔(进一步降低 COD、色度,确保出水达标)。

2. 电镀行业:重金属 + 酸碱污水,分质处理 + 资源回收

电镀行业污水含铬、镍、铜等重金属离子,且 pH 值波动大(酸性或碱性),需采用 “分质收集 + 化学沉淀 + 深度净化” 工艺,设备配置如下:

分质收集:设置不同污水收集管道,将含铬污水、含镍污水、酸碱污水分开收集,避免交叉污染;

处理设备:含重金属污水采用化学沉淀罐(投加氢氧化钙、硫化钠,生成重金属沉淀物)+ 板框压滤机(脱水处理污泥,便于危废处置);酸碱污水采用中和罐调节 pH 值,再与其他污水混合处理;

深度净化:采用离子交换设备(吸附残留重金属离子,确保出水重金属浓度≤0.1mg/L),部分企业可配套重金属回收设备(如电解回收铬,实现资源循环利用)。

3. 食品加工行业:高有机物 + 高悬浮物污水,生化处理为主

食品加工行业污水(如屠宰、酿造、乳制品污水)具有有机物浓度高(BOD 可达 5000mg/L)、悬浮物多(SS 可达 1000mg/L)、易腐败的特点,可采用 “物理预处理 + 生化处理” 的简化工艺,设备配置如下:

预处理阶段:采用机械格栅(去除肉渣、菜叶等大块杂质)+ 隔油池(去除污水中的动植物油)+ 沉淀池(去除悬浮物);

生化处理阶段:采用 UASB 厌氧反应器(处理高浓度有机污水,产生沼气可回收利用)+ 好氧曝气池(进一步降解有机物);

出水回用:若需回用,可增加砂滤 + 活性炭过滤设备,处理后污水可用于车间地面清洗、绿化灌溉。

4. 电子行业:低浓度 + 高水质要求污水,深度净化 + 回用

电子行业污水(如半导体、电路板清洗污水)具有污染物浓度低(COD≤500mg/L)、但对出水水质要求高(需达到回用标准或超纯水标准)的特点,需采用 “预处理 + 膜分离” 工艺,设备配置如下:

预处理阶段:采用精密过滤器(去除水中悬浮物,保护后续膜组件)+ 软化器(去除钙、镁离子,防止膜结垢);

深度处理阶段:采用 MBR 设备(泥水分离,去除有机物与微生物)+ 反渗透(RO)设备(去除离子,获得纯水);

回用系统:处理后的纯水可用于电路板清洗、设备冷却,实现污水零排放,降低企业用水成本。

四、工厂污水处理设备运维策略:保障长期稳定运行

工厂污水处理设备的稳定运行不仅依赖于优质的设备选型,还需科学的运维管理,若运维不当,易出现设备堵塞、处理效率下降、能耗升高等问题。需从 “日常巡检、定期维护、故障处理、人员培训” 四方面建立运维体系:

1. 日常巡检:及时发现潜在问题

制定每日巡检制度,明确巡检内容与频次,确保设备运行状态可控:

设备运行参数:记录设备进出口水质(pH 值、COD、SS)、流量、压力、温度等参数,若发现水质超标(如 COD 突然升高)、流量异常(如泵流量下降),需及时排查原因(如格栅堵塞、泵叶轮磨损)。

设备运行状态:检查曝气设备是否曝气均匀(有无死区)、搅拌设备是否异响(轴承磨损)、膜组件是否产水正常(有无断丝、污染),若发现异常,立即停机检修。

药剂与耗材:检查药剂储罐液位(确保药剂充足,避免断药导致处理效率下降)、格栅渣、污泥的清运情况(避免堆积导致异味、堵塞)。

2. 定期维护:延长设备寿命

根据设备使用说明书与运行经验,制定月度、季度、年度维护计划,定期更换易损件、清洁设备:

月度维护:清洁格栅、过滤器滤网(避免堵塞);检查泵、风机的润滑油位(不足时补充);校准在线监测仪表(如 pH 计、COD 检测仪,确保数据准确)。

季度维护:检查膜组件污染情况(若污染严重,进行化学清洗,如 MBR 膜采用柠檬酸、次氯酸钠交替清洗);检查管道阀门是否泄漏(更换老化密封圈);清理沉淀池、曝气池内的积泥(避免污泥淤积影响处理效率)。

年度维护:对设备进行全面拆解检修(如泵的叶轮、轴承更换);检查设备防腐层(如碳钢设备的衬胶、油漆,破损时重新涂刷);对电气控制系统(如 PLC、变频器)进行调试与升级。

3. 故障处理:快速响应,减少停机时间

建立设备故障应急预案,明确常见故障的处理流程,确保故障发生后能快速响应:

常见故障 1:曝气设备曝气不足

原因:风机风量不足(叶轮磨损、管道泄漏)、曝气头堵塞(污泥附着);

处理:检修风机(更换叶轮、密封管道)、拆卸曝气头清洗(用高压水冲洗或酸洗)。

常见故障 2:膜组件产水量下降

原因:膜污染(有机物、胶体附着)、膜断丝(产水水质变差);

处理:进行化学清洗(如用 NaOH 溶液清洗有机物污染);若断丝,更换膜组件。

常见故障 3:出水 COD 超标

原因:生化系统负荷过高(进水 COD 突然升高)、微生物活性下降(pH 值异常、温度过低);

处理:降低进水负荷(开启调节池,稀释污水);调节 pH 值至 7-8、升高水温(如冬季开启加热装置,确保水温≥15℃),投加微生物菌种(补充活性污泥)。

4. 人员培训:提升运维专业性

污水处理设备运维需要专业技术,企业需定期对运维人员进行培训,确保其具备操作、维护、故障处理能力:

理论培训:学习污水处理工艺原理(如生化反应机理、膜分离技术)、设备工作原理(如泵、风机的运行机制)、环保排放标准(避免违规排放);

实操培训:现场教学设备操作(如格栅启停、药剂投加量调节)、维护技能(如膜组件清洗、泵的拆解)、故障排查(如根据参数判断问题原因);

安全培训:强调化学药剂使用安全(如强酸强碱的防护措施)、电气设备操作安全(如断电检修)、应急处理(如污水泄漏的封堵、人员中毒的急救)。

结语

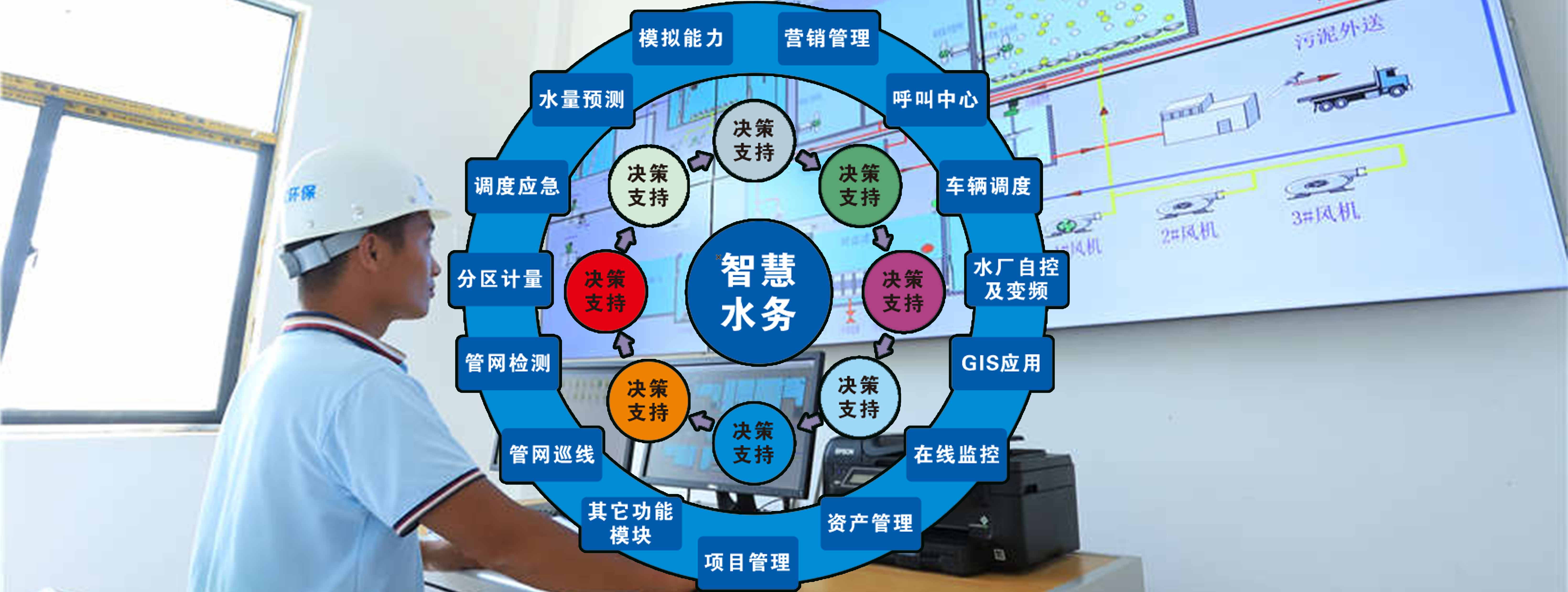

随着国家环保政策的日益严格(如 “双碳” 目标、新《环境保护法》),工厂污水处理已从 “被动合规” 转向 “主动治理”,而污水处理设备作为核心工具,其选型、应用与运维的专业性直接决定了企业环保治理的成效与成本。企业需结合自身污水特性、环保目标,科学选择适配的设备类型,建立完善的运维体系,不仅能实现污水达标排放,还能通过污水回用、资源回收(如沼气、重金属回收)降低企业运营成本,实现 “环保达标” 与 “经济效益” 的双赢。未来,随着智能化技术(如物联网监测、AI 故障预警)在污水处理设备中的应用,工厂污水处理将朝着 “自动化、节能化、资源化” 方向发展,为企业绿色生产提供更强力的支撑。

污水处理设备

| 地区分站: 北京市 天津市 河北省 山西省 内蒙古 辽宁省 吉林省 上海市 江苏省 浙江省 安徽省 福建省 江西省 山东省 河南省 湖北省 湖南省 广东省 广西省 海南省 重庆市 四川省 贵州省 云南省 西藏 陕西省 甘肃省 青海省 宁夏 新疆 诸城市 |